塑料的雷射熔接工法需具備專業的技術知識,針對雷射熔接的技術會用淺顯易懂的方式來說明。

傳統接合方式是用點膠、熱板熔接、超音波來做樹脂的熔接,如有興趣評估將傳統的接合工法切換成雷射熔接工法的,非常推薦參考。

Panasonic Industry > 制御機器首頁 > 工業控制 > 雷射熔接機 > 雷射樹脂熔接工法介紹

雷射樹脂熔接工法介紹

雷射樹脂熔接工法介紹

什麼是樹脂(塑料)接合

樹脂(塑料)接合的方法相當多種,包括雷射熔接在內的螺絲鎖附、黏著劑、超音波熔接、熱板熔接等。

以下介紹一般樹脂接合方法的種類及各接合方法的優點/缺點。

一般樹脂的接合方法

|

|

|

|

|

樹脂(塑料)接合工法各優點/缺點

| 工法的種類 | 概要 | 優點 | 缺點 |

|---|---|---|---|

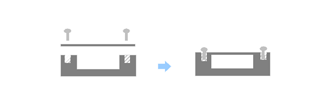

| 螺絲鎖附 | 機械式接合。利用螺絲或螺栓以物理方式在工件物間接合工法。「卡扣(卡件構造)」或「嵌縫」皆屬於機械式接合的一種。 | 不受限於工件物的材質或形狀。 |

|

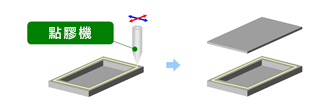

| 黏著劑 | 黏著劑接合。將黏著劑塗佈於工件物之間的接觸面上,以「機械的」、「化學的」、「物理的」方式接合的工法。 | 設備價格低 |

|

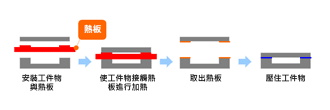

| 熱板熔接 | 熱接合。將工建物放置於熱板熔化後,藉由冷卻固化進行接合的工法。 食品包裝的熱封也屬於熱接合的一種。 |

|

|

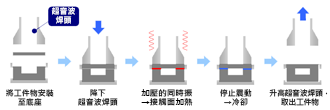

| 超音波熔接・ 振動熔接 |

振動接合。對工件物振動,利用工件物接合處上的摩擦生熱進行熔融、接合的工法。 |

|

|

| 雷射熔接 | 雷射熱能接合。將工件物(樹脂/塑料)所吸收的雷射光轉換為熱能進行熔融、接合的工法。 |

|

|